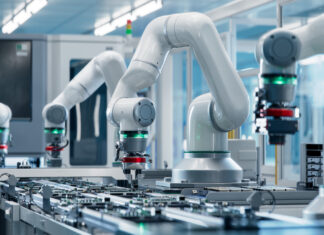

W produkcji media procesowe – od wody i powietrza po oleje, chłodziwa czy ciecze technologiczne – mają bezpośredni wpływ na ciągłość pracy, jakość wyrobów i koszty operacyjne. Skuteczny nadzór coraz rzadziej opiera się na okresowych inspekcjach i reakcji na awarie, a coraz częściej na ciągłym monitoringu kluczowych parametrów. Brak kontroli nad mediami, szczególnie w instalacjach sprężonego powietrza, hydrauliki czy chłodzenia, może prowadzić do strat energii sięgających nawet 30%, wynikających z nieszczelności i niestabilnych warunków pracy. To właśnie dlatego nadzór mediów przestaje być teorią, a zaczyna realnie pracować na dane.

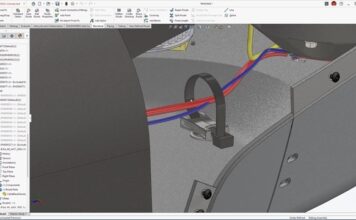

Coraz większa dostępność danych procesowych zmienia sposób myślenia o nadzorze mediów – z reaktywnego na analityczny i predykcyjny. A zastosowanie jednego, logicznie dobranego systemu czujników umożliwia ciągły nadzór nad mediami w całej instalacji oraz równoległe monitorowanie ich jakości, obecności, przepływu, ciśnienia i temperatury. Dzięki temu odchylenia od warunków nominalnych mogą być wykrywane na wczesnym etapie, a decyzje operacyjne opierają się na danych, a nie objawach awarii. Takie podejście najlepiej sprawdza się w rozwiązaniach projektowanych jako spójny ekosystem pomiarowy, a nie zbiór niezależnych punktów pomiaru.

Połączenie czujników do kontroli jakości medium, poziomu, przepływu, ciśnienia i temperatury pozwala uzyskać pełny obraz instalacji w czasie rzeczywistym. W praktyce takie ekosystemy, funkcjonujące w ramach rozwiązań oferowanych przez ifm electronic, umożliwiają wykrywanie problemów przed wystąpieniem awarii, optymalizację zużycia energii i surowców oraz lepsze wykorzystanie dostępnej mocy produkcyjnej.

Po pierwsze: przewodność – czujniki LDL

Jednym z fundamentalnych aspektów nadzoru mediów jest kontrola ich jakości. Czujniki przewodności LDL od ifm umożliwiają bieżące monitorowanie medium i szybkie wykrywanie nieprawidłowości, takich jak zmiany składu chemicznego czy zanieczyszczenie. Zakres pomiarowy tych sensorów obejmuje od 0,04 µS/cm do 2 000 000 µS/cm, co pozwala zarówno na monitorowanie ultraczystej wody, jak i agresywnych mediów przemysłowych. W instalacjach wodnych, chemicznych czy CIP wartości przewodności pozwalają śledzić integralność medium, rozróżniać fazy procesu i wychwytywać odchylenia, zanim wpłyną na stabilność produkcji.

Kompaktowa konstrukcja sensorów LDL łączy element pomiarowy z jednostką analizującą w jednej obudowie, co upraszcza instalację i obsługę systemu pomiarowego, jednocześnie zapewniając pełną kompensację temperatury i wysoką dokładność pomiaru w całym zakresie roboczym. Dzięki temu czujniki te są stosowane zarówno w branży spożywczej, jak i procesach uzdatniania wody lub kontrolowania procesów oczyszczania, gdzie istotna jest ciągła informacja o zmianach jakości medium.

Po drugie: poziom i ilość – czujniki LMT/LMC

Równie istotna jest precyzyjna informacja o tym, czy medium znajduje się tam, gdzie powinno. Czujniki poziomu z serii LMT i LMC zapewniają precyzyjne wykrywanie obecności i ilości medium w zbiornikach oraz rurociągach, eliminując konieczność stosowania mechanicznych pływaków i zwiększając niezawodność pomiaru. Te rozwiązania są projektowane z myślą o trudnych warunkach przemysłowych, często bez komponentów mechanicznych, co przekłada się na większą trwałość i odporność na osady czy zanieczyszczenia obecne w medium.

Urządzenia mogą być stosowane do detekcji poziomu granicznego medium (np. minimalnego lub maksymalnego) w aplikacjach takich jak układy chłodzenia, instalacje smarowania czy zbiorniki buforowe. Dzięki temu uzyskuje się jednoznaczną informację o obecności medium we właściwym miejscu, co jest kluczowe dla utrzymania ciągłości procesu oraz zapobiegania jego zakłóceniom.

Po trzecie: ciśnienie – czujniki PI

Ciśnienie jest jednym z podstawowych parametrów decydujących o prawidłowej pracy układów hydraulicznych i pneumatycznych. Czujniki PI produkcji ifm dostarczają ciągłych informacji o stanie instalacji, pozwalając wcześnie wykrywać spadki, skoki lub niestabilności, które mogą prowadzić do zwiększonego zużycia energii, nieszczelności lub uszkodzeń komponentów.